Vier Fragen an Gowshiga Gowreeswaran

Gowshiga Gowreeswaran studierte an der Hochschule Heilbronn Produktion und Prozessmanagement und absolviert im Moment ihr berufsbegleitendes Masterstudium an der Universität Kassel International Management School in der Fachrichtung Industrielles Produktionsmanagement. Als Leitung für Lager & Logistik bei GEBHARDT ist sie für die ganzheitliche Steuerung und Optimierung aller logistischen Prozesse verantwortlich, um eine reibungslose Produktionsversorgung zu gewährleisten. In der neuen Ausgabe „Vier Fragen an …“ spricht sie über die Herausforderungen, einen zuverlässigen und schlanken Materialfluss zwischen Produktion und Logistik zu realisieren.

Für GEBHARDT ist die Lagerhaltung eine der wichtigsten Elemente in der Lieferkette. Aus diesem Grund sind enge Abstimmungen mit den Produktions-, Bereichs- und Werkleitern unersetzlich. Wie schafft man einen effizienten Austausch untereinander?

Gowreeswaran: Um über die aktuellen Abweichungen im Produktions- und Logistikprozess stets informiert zu bleiben, führen die Führungskräfte der betreffenden Bereiche tägliche Shopfloor-Meetings durch und bilden so eine Kommunikationskaskade über die gesamte Produktion und Logistik hinweg. Insgesamt hat die Kommunikation bei GEBHARDT auf dem Shopfloor drei Stufen. So können Abweichungen vom Sollzustand schnell erkannt und Maßnahmen zur Behebung eingeleitet werden. Die Abarbeitung der Maßnahmen findet direkt im Anschluss statt und deren Überprüfung zu einem späteren Zeitpunkt. Ein großes Plus ist auch, dass die Büros der Produktion(-splanung) und Werkleitung neben meinem Büro angesiedelt sind. So wird ein schneller Austausch mit Kollegen, Mitarbeitern und Führungskräften gefördert. Entscheidungen können interdisziplinär besprochen, getroffen und schnell umgesetzt werden. Natürlich gibt es auch Besprechungen und Jour-Fixe, die fern ab der Produktion durchgeführt werden, um Planungs- und Projektfortschritte zu diskutieren – zurzeit eben der Situation entsprechend mit Abstand und virtuell. Das Wichtigste ist jedoch, dass sich in der Produktion alle auf Augenhöhe begegnen, was den Grundstein für eine erfolgreiche Kommunikation legt.

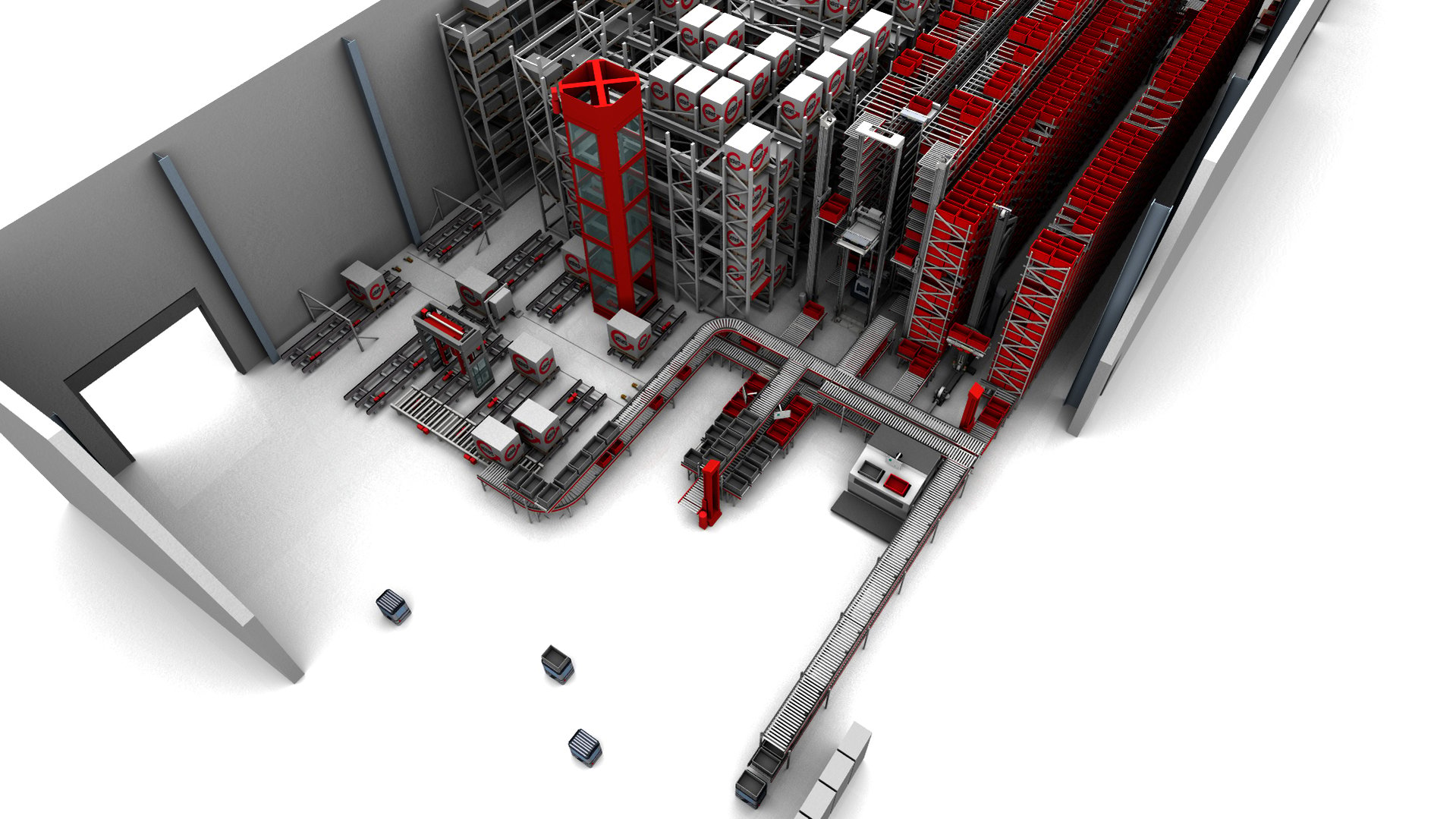

Am Standort Sinsheim betreibt GEBHARDT ein Produktionslager das auch als Referenzprojekt genutzt wird. Die in dieser Lagerlösung verbauten Produkte stammen alle aus dem GEBHARDT-Portfolio und dienen auch als Showcase für Kunden. Kannst Du uns den Prozess von der Wareneinlagerung bis hin zur Andienung an den richtigen Produktionsarbeitsplatz beschreiben? Worauf legst Du innerhalb dieser Prozesse besonderen Wert?

Gowreeswaran: Etwa 80 % der in unseren Anlagen verbauten Bauteile werden in unserer GEBHARDT-eigenen Fertigung hergestellt und durch Module (wie z.B. elektrische Komponenten) von zuverlässigen Lieferanten ergänzt. Die angelieferte Ware – sowohl intern als auch extern – wird in unserem Wareneingang eingehend nach den gängigen Methoden der Qualitätssicherung geprüft und für die Einlagerung freigegeben. Anschließend wird die Ware in unserem ERP-System erfasst und auf die Lagerbereiche im Werk verteilt. 2018 haben wir das Lager durch ein Automatiklager bestehend aus vier Gassen erweitert. Hier sind zwei Regalbediengeräte, drei StoreBiter® One-Level-Shuttles (OLS), ein Multi-Level-Shuttle (MLS) und zwei One-Level-Pallet-Shuttles (OLPS) eingesetzt worden. Es können Europaletten, Euro-Gitterboxen sowie Eurobehälter eingelagert werden. Wir sind in der Lage, einen Großteil unseres Teilespektrums automatisch zu lagern und auch zu kommissionieren. Es ist uns eben wichtig, unsere eigenen Produkte intern zu nutzen, um das Qualitätsversprechen an unsere Kunden zu überprüfen und voranzutreiben. Parallel haben wir auch einen Lagerbereich mit einem manuellen Hochregallager.

Ist die Ware erst einmal eingelagert, werden die Kommissionieraufträge mittels einer Schnittstelle zwischen unserem ERP-System und unserem leistungsfähigen und hauseigenen StoreWare Lagerverwaltungssystem an das Automatiklager übertragen. Für die Kommissionierung am manuellen Hochregallager nutzen wir bei GEBHARDT digitale Kommissionierlisten in Verbindung mit mobilen Datenerfassungsgeräten (MDE). So bin ich zu jedem Zeitpunkt auch über den aktuellen Kommissionierstatus informiert, was mir das operative Management wesentlich vereinfacht. Am Automatiklager findet die Kommissionierung halbautomatisch statt und die interne Logistik stellt die kommissionierten Behälter und Paletten mittels eines Milkruns der Produktion zur Verfügung.

Vor allem ist es mir wichtig, dass wir kontinuierlich Papier reduzieren, unsere Systeme vernetzen und die Logistik digital abgebildet werden kann, ohne den Komplexitätsgrad zu steigern. Es ist uns möglich, mit Hilfe der MDE-Geräte Transparenz über den Zustandswechsel unserer Ladungsträger zu schaffen und diese zu identifizieren und zu tracken. Das ist vor allem bei unseren außerbetrieblichen Transporten wie in das Schwesterwerk nach Dühren oder für die Bereitstellung für das Schwesterwerk in Brunswick (USA) wichtig.

Besonderen Wert lege ich auf die Einhaltung eines durchdachten logistischen Gesamtkonzeptes mit Potenzial für kontinuierliche Verbesserungen und auf Digitalisierungskonzepte gemäß Industrie 4.0 sowie das Erstellen von transparenten und effizienten Prozessen, um am Ende den Prozessbeteiligten die intuitive Ausführung zu ermöglichen. Weiterhin ist es mir auch wichtig, dass meine Mitarbeiter bei der Optimierung bestehender Prozesse stets eingebunden sind und ihr Feedback einbringen können. Nur so können optimale Abläufe, die für jeden Mitarbeiter auch realisierbar sind, eingerichtet werden.

In naher Zukunft soll das Lager am Standort Sinsheim um unsere Fahrerlosen Transportsysteme wie KARIS® und GridPick® aber auch durch neue Entwicklungen erweitert werden. Welche Ziele verfolgst Du mit dieser Automatisierung? Und wie arbeitet man innerhalb eines Lagers, in welchem verschiedene Pilotprojekte getestet werden?

Gowreeswaran: Zukünftig werden wir mit dem Einsatz unserer KARIS®-Baureihe in der Lage sein, interne Transporte in unserer Produktion effizient und ergonomisch zu gestalten sowie Materialflüsse konkret nachzuvollziehen. Hierbei ist es das Ziel, das Mehraufwände durch manuelle Transporte auf ein nötiges Minimum reduziert werden und die Mitarbeiter physisch zu entlasten. Weiterhin stellen wir den durchgängigen Waren- und Informationsfluss durch die Vernetzung unserer Systeme sicher, wofür die Interoperabilität der Systeme zwingende Voraussetzung ist. Mit dem Einsatz unserer KARIS® für Paletten- und Behältertransporte wird es möglich sein, dass der Stapler- und Routenzugverkehr in der Produktion erheblich verringert wird, was wiederum positiv zur Sicherheit im Produktionsumfeld beiträgt, Ressourcen einspart und diese für wichtigere Aufgaben eingesetzt werden können.

Der Einsatz von verschiedenen Neuentwicklungen erfordert ein erhebliches Maß an Flexibilität und Vorausplanung von durch Umbauten entstehenden Stillstandzeiten, da trotz allem die störungsfreie Produktionsversorgung gewährleistet werden muss. Besonders ausschlaggebend ist es, dass die Bereiche Steuerung, Mechanik und Elektrik Hand in Hand und möglichst simultan arbeiten, um die Neuerungen schnell in Betrieb nehmen zu können und dass die Gesamtanlage ihre volle Funktionsfähigkeit zurückerlangt. Ist ein Umbau oder eine Erweiterung geplant, werden die entsprechenden Zeiten betrachtet und in Zusammenarbeit mit der Produktionsplanung vorgeplant und vorkommissioniert.

Was genau fasziniert Dich an Deinem Beruf und worin siehst Du in Zukunft die größten Herausforderungen?

Gowreeswaran: Das Besondere an meinem Beruf ist, dass mir die Arbeit nicht ausgehen kann! Es gibt immer etwas zu tun oder zu verbessern. Seit meinem Studium wusste ich, dass die Produktion der Bereich ist, in dem ich auch zukünftig arbeiten möchte. Durch meine einmalige Gelegenheit bei GEBHARDT direkt als junge Führungskraft einzusteigen, wurde mir die Möglichkeit gegeben, mich Herausforderungen zu stellen und auch mein Interesse für die (Intra-)Logistik zu entdecken. In meiner Position verknüpfe ich täglich strategische und operative Aufgaben und kann somit sehen, wo es Handlungsbedarf gibt, unabhängig ob kurz,- mittel- oder langfristig. Hierfür ist es wichtig, dass man für die Themen auch die notwendige Begeisterung aufbringt und sich auch regelmäßig mit dem Stand der Technik befasst. Das fordert mich und meine bisherigen Erfahrungen und die wechselnde Dynamik motiviert mich zur Weiterbildung. Es gibt noch viele interessante Projekte, die zukünftig umzusetzen sind und die Produktion und Logistik wird in ein paar Jahren so wie wir sie heute vorfinden, nicht wiederzuerkennen sein. Wir verbessern uns stetig, sodass ich schon jetzt nicht mehr weiß, wie unsere Produktion vor zwei Jahren aussah – und das ist im Sinn der ständigen Verbesserung auch gut so! Was meine Position bei GEBHARDT außergewöhnlich spannend macht, ist das kein Tag dem anderen gleicht.

Ein großer Vorteil ist, dass ich keine 0815-Bürotätigkeit habe, sondern auch Probleme vor Ort im Lager lösen oder das direkte Gespräch mit meinen Mitarbeitern suchen kann. Hinzu kommt auch der regelmäßige Austausch mit meinen Kollegen – egal ob jung oder alt. Mit ihnen zusammen können die Herausforderungen wesentlich einfacher gelöst werden. Lange Meetings und Entscheidungswege fallen zusätzlich durch die flachen Hierarchien weg. Das ist wichtig, um neue Konzepte bei Bedarf schnell zu überarbeiten und zeitnah umzusetzen. Da ist es auch entscheidend, dass es Kollegen mit viel Erfahrung, aber auch Kollegen mit zukunftsweisenden Ideen gibt.

Die größten Herausforderungen in der Zukunft sehe ich darin, geeignetes Fachpersonal zu finden, da heutzutage immer mehr Personen ein Studium vorziehen. Qualifizierte (Lager-)Fachkräfte sind essenziell für die effiziente Gestaltung der Unternehmenslogistik und generell in der Produktion. Gerade dann, wenn die Abläufe nicht bis in den letzten Schritt starr vorgegeben sind und im hohen Grad automatisiert stattfinden. Dass die Fachkräfte sich über die Jahre von klassischen Kommissionierern zu ERP-Könnern und Anlagenbedienern entwickelt haben, zeigt, dass auch fern ab den Hochschulen spannende Aufgaben warten und sich immer weiterentwickeln. Daher freut es mich sehr, dass wir bei GEBHARDT der Ausbildung von Auszubildenden und Studenten über die GEBHARDT academy einen hohen Stellenwert zukommen lassen. Des Weiteren muss ein Weg gefunden werden, den ständigen Wandel der Technik und die Digitalisierung in Einklang mit den Anforderungen im Mittelstand zu vereinen und das bestmögliche Potenzial zu erzielen.

.jpg?width=5463&height=3639&name=DJI_0119%20(1).jpg)